Menu

2019年特斯拉溢价55%收购超级电容器生产商Maxwell,引发工业界对“超级电容+锂电池高性能组合”的高度关注。为更方便评价电容的“优秀程度”,NI与博电联手打造了一套超级测试系统,一起来了解下~

超级电容器的应用越来越广泛。与锂离子电池相比,超级电容器循功率密度高,能够在低温的环境下,快速、安全、大电流充放电循环50万次以上。这些特性使得超级电容器对尖峰脉冲能量的回收效率比电池高出许多,在电动汽车能量回收系统,储能系统,新能源微网,多电飞机、舰船上得到了大量的应用。

▲超级电容单体&模组

1、优秀的测量工具

衡量超级电容器是否优秀,需要从多个方面进行系列测试评价。那么,测试设备的精度、稳定性就特别重要。另外,测试、计算方法也同样重要。

举一个例子说明测试设备的精确度的重要性,作为一个功率元器件,超级电容的功率是以其直流内阻值为基数计算出来的。测试直流内阻对采样电压精度要求特别高,最好达到100ppm的精度、1ms的采样时间间隔。但是目前市面上许多的测试产品因为测试源的精度低,采集器误差大,采集速度慢等各种原因导致并不能准确、可靠地测试出超级电容器的直流内阻。

2、科学的测试方法

另一方面是测试方法要尽可能符合超级电容应用工况的特征,测试参数尽可能向超级电容用户技术人员提供可靠的性能指标。

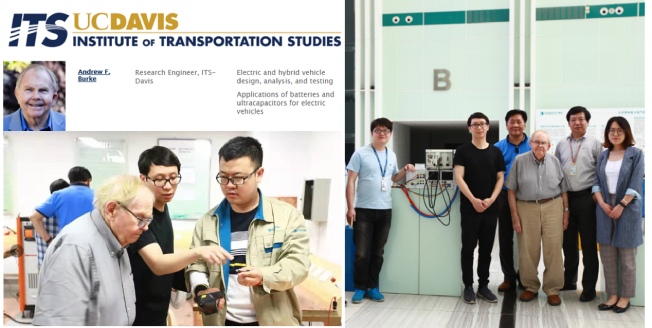

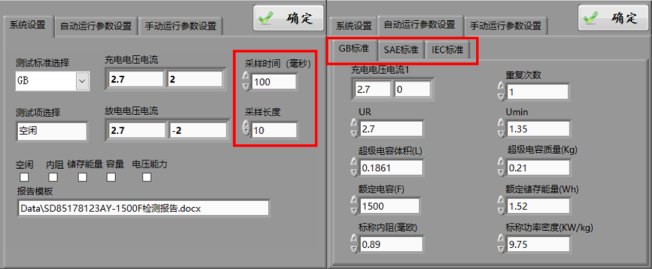

在与世界超级电容技术权威、超级电容器奠基人之一加州大学戴维斯分校Andrew Burke教授交流时,Burke教授表示:现在国际上许多超级电容器的标准并存,如GB/T, IEC, USABC,以及一些企业标准如Maxwell六步法,QC/T等,但是各种标准仍然存在很多争议,还没有一个广泛认可的统一的超级电容器测试标准,尤其是超级电容内阻的测试,不同测试方法之间存在比较大误差和争议。应当根据超级电容本身的特征和应用工况的需求,由超级电容生产和使用技术人员,在满足一些基本原则的基础上,灵活确定测试方法。目前市面上的测试设备没有开放软件,不能让用户进行自定义测试,这对准确评估一款超级电容器的性能造成了很大的障碍。而博电设计的SCT系列超级电容器测试平台采用LabVIEW开发,图形化设计语言,用户可以根据自己对超级电容的理解进行自定义测试,可以同时兼容GB/T, IEC, QC/T等各项标准。

▲超级电容器奠基人之一加州大学戴维斯分校Andrew Burke教授到访博电,进行技术交流

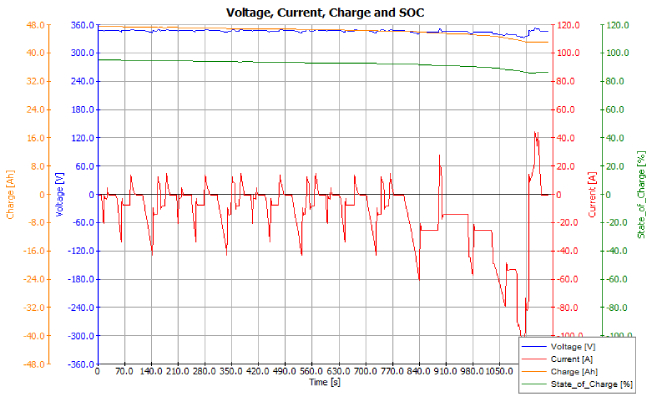

3、实际的工况下的测试

如何根据真实的应用工况来测试也是目前超级电容测试的难点,现在通常采用的恒流充放电测试方法都属于静态测试,超级电容在各个应用场景中往往面对的都是瞬间的大电流的脉冲充电或者放电,在汽车启动、刹车、上坡、下坡、加速等操作下这些电流波形都非常复杂,不可能恒流。目前其他的测试产品都没有仿真工况测试的能力,但是博电的SCT系列超级电容器测试平台通过NI Veristand模型接口可以联合AVL Cruise模型进行联合仿真,并通过博电的高性能,高速功放进行输出,可以轻松的模拟NEDC/ WLTC/CLTC等工况对超级电容器进行充电和放电的测试,这更能测试出真实的可用容量。

▲AVL Cruise与Veristand联合仿真NEDC工况

4、设备硬件的优势

SCT系列超级电容器测试平台采用PXI总线架构,模块化设计,能方便进行硬件的配置和扩展,目前大部分的测试产品针对单体、模组、大型系统都是不同形式的测试设备,这些设备之间难以通用,测试不同设备需要重复购买,但是我们可以通过模块化设备进行功率扩展,极大节省成本。

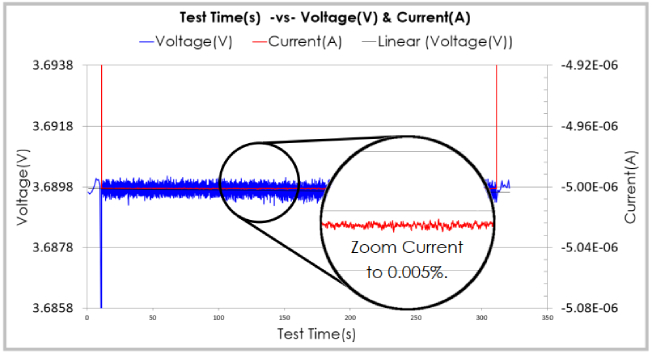

SCT系列超级电容器测试平台采用高精度源,最高精度达到100ppm,博电公司的优势就在于高精度的电压电流发生技术以及高精度的采集技术,电流源最高可以实现100ppm的精度,稳定性更是高达20ppm/min,为精准的参数测试提供硬件支撑,目前很多测试系统源的精度只能达到0.1%、1%甚至更低,这将为测试带来×10、×100的误差。

▲电流波形精度

5、数据处理

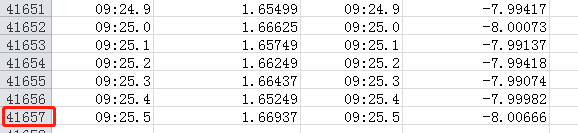

在数据处理方面,控制器采用多核处理器并行处理,同时配合Linux-RT实时操作系统,实现高速采集和运算,当采用4核处理器并行操作,运行实时系统,能够做到100us的时间控制精度,一秒钟能够采集处理10K数据,时间最低控制在0.1ms相比友商每秒钟2000个点我们多了5倍,这能够更加精确的采集到放电瞬间电压的下降沿,下图是4秒钟所保存的原始数据,高达40k个点的数据。

6、高精度采集

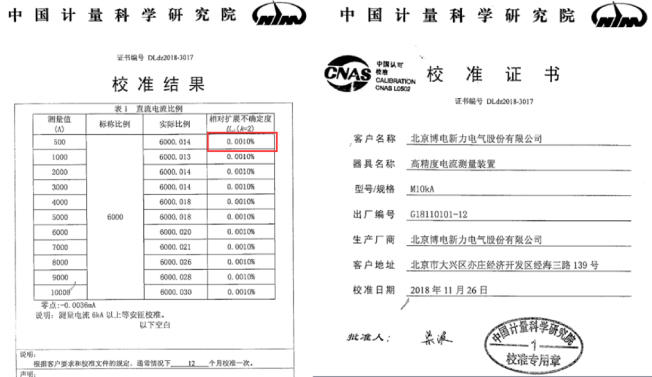

在高精度采集方面,采用磁调制传感器,测量精度10ppm,博电自主研制并受专利保护的磁调制原理的电流传感器,可实现测量精度10ppm,而其目前大多数测试设备采用的分流器以及霍尔传感器都有很大的缺陷,其中分流器不但测试误差大,精度更容易受到温度变化的影响,而采用霍尔原理的传感器测试精度无法做到太高,误差太大。

▲磁调制传感器高精度校准报告

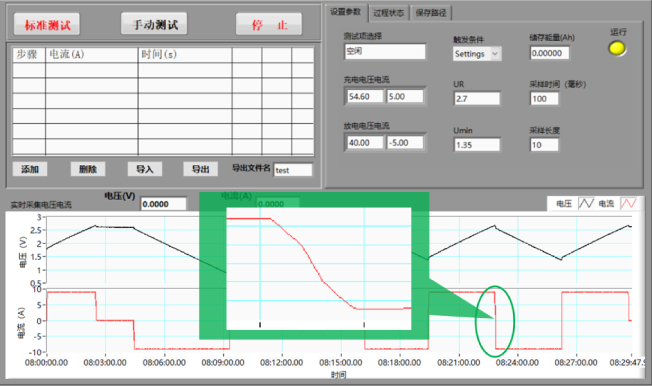

7、充放电无缝切换,全自动测试

采用高速切换开关器件,实现充放电状态瞬间转换,极大避免由状态切换对测试造成的影响,同时采用全自动测试设计,相比其他测试设备,SCT无需外接附件即可实现全自动测试,将以前1人7小时的工作任务提升至单人15分钟即可完成,极大提升了测试效率,降低了人力成本。

在做循环寿命测试时,添加完成所有状态序列,只需输入循环次数即可,一键自动测试,极大的节省了人工成本,提高了测试效率。

▲充放电软件界面

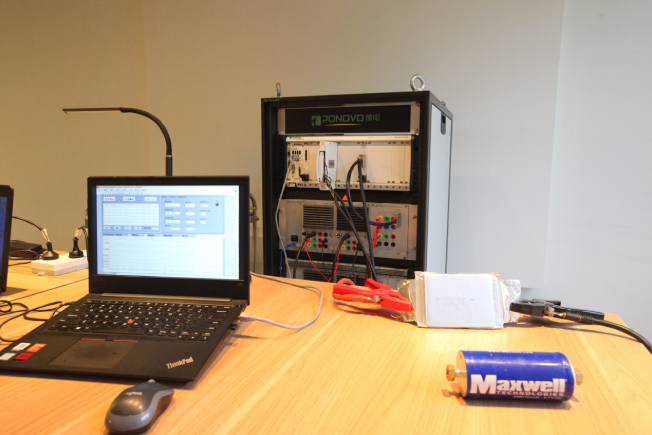

这就是我们SCT系列超级电容器测试平台,对于单体、模组、大型系统都有我们对应的测试系统,同时也能够根据客户的功率等级需求进行定制化服务。

8、典型应用

可以通过专业建模软件构建模型,将模型部署到仿真器,模拟超级电容真实工况并测试,测试数据可通过5G技术上送到云端服务器,为后续大数据分析,实现超级电容健康状态评估,可靠性预测等提供可靠数据。

▲ SCT测试平台实物图片